一、引言

内蒙古京海煤矸石发电有限责任公司成立于2006年,是京蒙两地合作的重点项目,也是京煤集团战略转移的重要举措。该公司项目规划建设4×330MW循环流化床空冷机组,配套建设年产300万吨水泥项目用于消耗电厂的粉煤灰和炉渣,承担着乌海市主城区60%的供热面积。京海电厂已于2011年正式进入商业运营期。

近年来,随着电网容量不断增加,用电峰谷差也逐步增大,需要机组调峰幅度也越来越增大,京海电厂现场运行设备中的一次风机与二次风机(配备有液力耦合器),在电机固定转速下,随着风机输出转速的降低,效率也越来越低,导致风机电耗一直居高不下。由于现场的风机电机功率大,启动时对整个电网压降和冲击很大,易造成电厂中的其他设备的正常使用,从而影响全厂经济指标和节能效益。因此,风机节能改造成了京海电厂迫在眉睫的事情。

二、液耦调速与变频调速的对比

1.1液耦调速方法

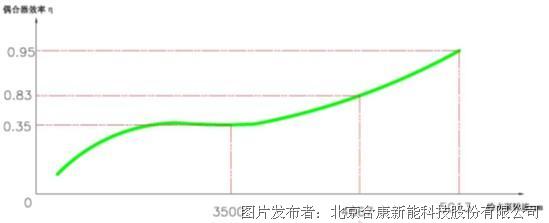

图1 液偶在不同转速时对应的效率。效率可低至35%

通过勺管控制泵轮涡轮工作腔中工作油的充盈度,但是在勺管调节的过程中,原动侧即泵轮始终工作在全速状态,其泵上来的工作油始终没有变化。当勺管开度最大时,工作腔油充盈度最大,这时涡轮侧受到工作油的传导力也会最大,这时候液偶的传导功率效率最高。当勺管开度逐渐减小时,勺管的开度控制着工作腔油的充盈度,所以工作腔油也随之越来越少(剩余的油通过勺管回流到液偶油箱中),这样泵轮传导过去的效率越来越低,转差率也越来越大,所以负载侧转速也随之变化。但是勺管开到一定程度时,传导效率越来越低,传导力矩也越来越低,液偶涡轮侧无法有足够的力矩带动负载,所以液偶开度需有一个最低值,低于最低值则液偶无法工作。

1.1.1液耦耗能分析

1)、在勺管调速过程中,将泵轮泵上来的油,通过勺管回流到了液偶油箱中。

2)、由于液偶工作腔中的工作油充盈度随着勺管开度变化,始终无法完全充满,导致泵轮与涡轮在力矩传导过程中效率随着勺管开度而降低。

3)、工作油在力矩传导过程中勺管开度越低,工作油发热量越大。

1.2变频调速方法

在拖动系统中,用变频器驱动电动机的目的就是实现调速,让电动机按照希望的方式运转。但不论系统是否采用调速,稳定运行是必须的,即要求系统在受到扰动时有自动恢复的能力。系统的负载特性不能依靠改变外加电气参数来改变,只能改变电动机自身的电气参数来实现。由于电动机机械特性曲线是由电动机本身多个电气参数决定的,通过改变这些电气参数,得到不同的人为机械特性,从而使新的人为机械特性曲线与负载特性曲线形成新的稳定交点,实现稳定速度调节。实现变频的方式主要有2种,即交-交变频和交-直-交变频。本项目采用交-直-交变频。

1.2.1变频改造节能点

1)、替换液耦调速方式,风机的速度直接由变频器调节电机转速来完成。省去原液偶的传动效率,减少中间损耗。

2)、直接通过调节电机的转速来实现调节风量的目的,降低风机的轴功率。

3)、间接好处:减去液偶维护维修量,减少该部分支出。

1.2.2变频调速优势

1)、降低了厂用电能耗:降低将近0.5%的厂用电能耗。

2)、变频器调节频率精度为0.01HZ,对电机可实现更精确的转速控制,可实现1转以内的精准控制。提高自动化水平,同时也提高电厂发电工艺。

3)、启动冲击少,只有额定电流0.5倍左右(工频启动电流是额定电流的6-7倍),对电网零冲击。

4)、电机为软启动,对电机机械部分以及线苞无冲击,可实现频繁启动。

三、京海煤矸石发电厂工程概况

2.1现场设备参数表

京海煤矸石发电厂运行的设备中一次风机有4台,二次风机有4台,均为液偶调速。具体参数如下:

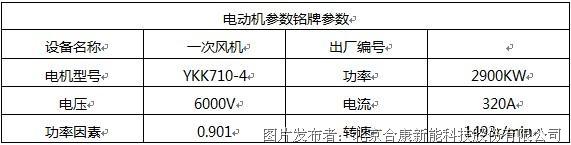

表1 4台一次风机电机铭牌参数

表2 4台一次风机液偶铭牌参数

表3 4台二次风机电机铭牌参数

表4 4台二次风机液偶铭牌参数

2.2一次风机、二次风机高压变频器主回路方案

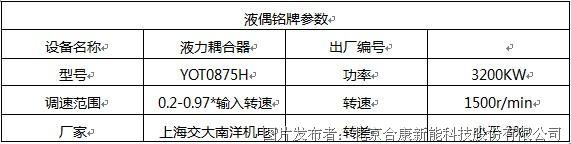

图2 一次风机、二次风机高压变频器主回路原理图

此系统由高压开关柜、自动旁路柜、高压变频器、高压电机组成。

旁路柜主要配置:三个真空接触器(KM1、KM2、KM3)和两个隔离开关QS1、QS2(在变频器退出而电机运行于旁路时,能安全地进行变频器的故障处理或维护工作)。KM2与KM3实现电气互锁,当KM1、KM2闭合,KM3断开时,电机变频运行;当KM1、KM2断开,KM3闭合时,电机工频运行。另外,KM1闭合时,QS1操作手柄被锁死,不能操作;KM2闭合时,QS2操作手柄被锁死,不能操作。

电机工频运行时,若需对变频器进行故障处理或维护,切记在KM1、KM2分闸状态下,将隔离刀闸QS1和QS2断开。

1)合闸闭锁:将变频器“合闸允许”信号串联于KM1、KM2合闸回路。在变频器故障或不就绪时,真空接触器KM1、KM2合闸不允许;在KM1、KM2合闸状态下,若变频器出现故障,则“合闸允许”断开,KM1、KM2跳闸,分断变频器高压输入电源。

2)旁路投入:将变频器“旁路自动投入”信号并联于KM3合闸回路。变频运行状态下,若变频器出现故障且自动投入允许,系统将首先分断变频器高压输入、输出开关KM1和KM2,经过一定延时后,“旁路自动投入”信号闭合,即工频旁路开关KM3合闸,电机投入电网工频运行。

3)保护:保持原有对电机的保护及其整定值不变。

2.3现场施工方案

将现场风机原有的液耦调速更改为电机直驱。即拆除液偶,将一次风机、二次风电机基础前移至液偶位置,在液偶基础上加固以固定电机,拆除液偶外置工作油泵、润滑油泵。每台电机新增加稀油站。

2.3.1变频外部冷却系统(二次换热站)

因现场开式水的水质(主要是悬浮物)非常不好,为了保证水冷变频器外水冷却水的长期稳定,不会造成水冷设备内部换热装置堵塞,同时减少维护工作量,利用现原有的液偶的工作油和润滑油的板式换热器做了一个二次换热系统。系统中板式换热器冷却侧水源为现场开式水,换热侧为变频器的冷却水,变频器的冷却水作为一个闭式循环系统,采用三台11KW水泵做循环,两用一备,内循环系统中配置了制高排空阀、最低点排污阀、高位补水箱、进水回水联络阀门、过滤网等功能。同时高位补水箱为不锈钢板焊接,配置自动补水系统、水位低报警等功能,当补水箱水位不足时,自动从闭式循环系统中给其补水。

2.3.2变频器安装方案

京海电厂项目现场应用变频器设备总长*宽*高:6250(含旁路柜1000)*1400*2450。

安装方式如下:

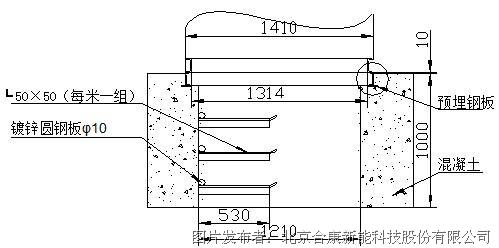

变频器采用底部进出线方式,从正面看,高压进出线孔位于自动旁路柜后部居中的位置,二次进出线电缆孔位于自动旁路柜前部居右的位置。变频器应安装在电缆沟上,见下图。

图3 高压变频器安装图(侧面)

变频器安装在10#槽钢焊接的底座上,通过点焊方式将其固定在安装槽钢上,槽钢需可靠接地,接地电阻不得大于4Ω。

变频器在正面操作,二次接线室在背面。为了保证操作、维护的方便性和通风散热效果,变频器正面距墙距离不小于1.5米,背面距墙距离不小于1.2米,左右和顶部距墙距离不小于0.8米。

三、合康水冷型高压变频器技术参数

根据现场设备,配备的变频器规格为:6kV/3200kW纯水冷型变频器,设备数量:8台。

3.1高压变频器的主要技术性能指标

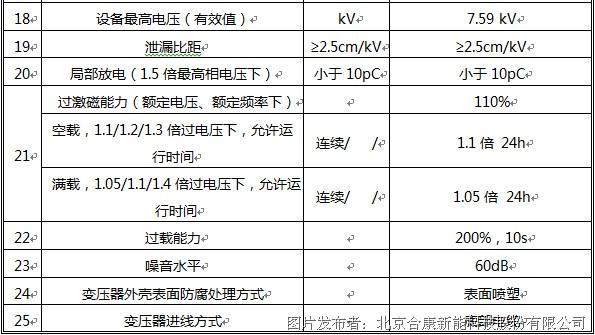

表5 高压变频调速装置规范表

3.2隔离变压器

隔离变压器是合康HIVERT-Y变频器标准配置,为功率单元提供低压隔离电源,其主要作用是降压、移相。变压器可以拟制谐波,并可降低过电压对功率单元的影响。

表6 隔离变压器规范表

3.3水冷变频器水循环系统

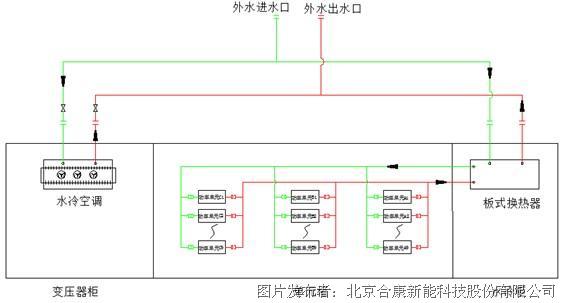

图4 水冷变频器水循环系统原理图

水冷变频器水循环系统包括内水循环系统和外水循环系统两部分。如图4所示,水冷柜中板式换热器与功率单元之间的水循环称为内水循环系统,又称一次循环;水冷空调中换热器和板式换热器内的热量通过外面的冷源水将热量带出,此水循环称为外水循环系统,又称二次循环。

3.3.1水冷变频器内水循环系统

水冷柜中恒定压力和流速的去离子水源源不断地流经板式换热器进行热交换,换热后再进入变频器功率单元带走热量,温升水流回至主循环泵的进口,通过电动三通阀调节进入板式换热器的流量,达到精确控制纯水冷却装置中冷却水温度的目的。同时一部分水会通过离子交换器进行离子交换,以达到满足要求的去离子水。

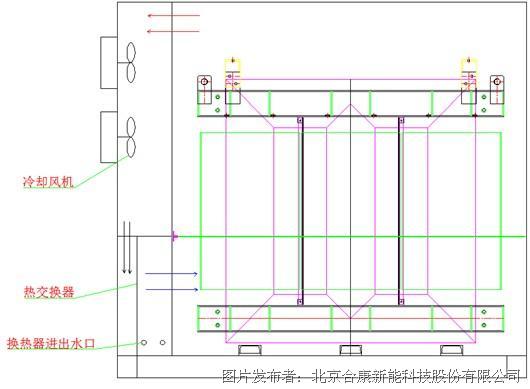

3.4变压器水冷空调(内置空水冷换热器)

循环工作原理

一侧是变压器柜内的热空气,经冷却风机提供动力,通过热交换器进行热量交换,冷却后空气返回到变压器柜;另一侧为外发面低温冷源水进入热交换器,换热后流出。冷源水流经管路设有仪表,以便检测流体流量,判断流体状态。热换热器顶部最高处配有排气阀,底部最低处配备排水阀,方便排水、加水。

图5 变压器水冷空调原理图

3.5水冷变频器外水循环系统

现场提供满足条件的外水水质及温度要求如表7所示:

表7 现场外水水质及温度要求

系统外水第一次加水运行30分钟,停止泵运转。关闭水冷柜内外源水过滤器前后端的阀门,拆卸过滤器,清理滤芯,排出脏物。装上后切换为冗余过滤器继续运行系统30分钟,重复以上步骤,直到系统压力稳定且过滤网中没有杂质,冲洗完成。

如果现场外水水质浑浊,在外水进水阀前需要增加过滤器,过滤器精度为200μm(目数为80目),水冷柜内部外源水过滤器与柜外过滤器都具有旁路功能,根据现场水质情况需要定期清理4个外水管道过滤器。

3.6水冷变频器室空调配置

由于水冷变频器单元柜内除了水冷板上主要电子器件发热通过循环水冷却外,柜内还有电解电容、连接铜排等其他发热器件产生热量,因此单元柜顶部配置了冷却风机,将单元柜内的热空气抽到环境中,故水冷变频器放置房间需要配置安装空调,空调制冷量为变频器额定功率的0.5%。

四、变频改造后风机节能分析

风机长期在额定转速下运行,所以,根据运行电流可求出电动机工频运行时,实际消耗的有功功率:

P实际 = 1.732* I2 *U2 *cosφ*n(电机功率因素下降系数)

安装变频器后,我们将液偶勺管开度调整为100%,改为调节风机的电机运行频率,改变电机的速度来达到调节的目的。

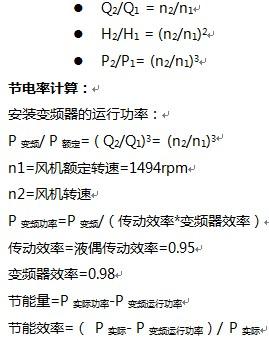

根据流量、压力、轴功率与其转速的关系

用文字表述为:流量与转速成正比、压力与转速的平方成正比、轴功率与转速的立方成正比。

4.1一次风机运行情况分析及节能分析

一次风机运行时需2台全部运行,不论任何负荷,调节量不是很大。根据现场提供的数据,按照全年(2014.10-2015.9)计算,可知:

1#机组累计发电时间:6850小时、1#机组累计发电量:1569525MW 、1#机组年平均负荷:229MW

2#机组累计发电时间:6320小时、2#机组累计发电量:1368206MW、2#机组年平均负荷:216MW

2015年1#机组2#机组预计发电量29亿千瓦时,按照往年的发电时间大概为6500小时(1#机组6850小时,2#机组6320小时),则两个机组年平均发电负荷为223MW,年平均节电率为27%。

一次风机节电量及节能效益

一次风机节电量=(工频运行功率-变频运行功率-辅机冷却功率)*风机运行时间=(1411.78-1029.67-10)*6500=241.87万千瓦时。

单机组两台一次风机的节电量=482.74万千瓦时

辅机冷却功率=空水冷机组功率=10kW(单台)

4.2二次风机运行情况分析及节能分析

二次风机运行时与电泵的运行情况是一样的,当负荷超过23万时二次风运行,23万负荷一下单二次风运行。因二次风机的运行特性与电动给水泵一致,所以按照电泵给水泵的运行情况分析:

年平均节电率说明:

2015年1#机组2#机组预计发电量29亿千瓦时,按照往年的发电时间大概为6500小时(1#机组6850小时,2#机组6320小时),则两个机组年平均发电负荷为223MW。二次风机平均节电率为33.55%(单风机运行).

根据根据2014年10月-2015年9月的运行情况分析:1#机组年平均负荷:229MW,2#机组年平均负荷:216MW。

二次风机年节电量说明:

根据2014年10月-2015年9月的运行情况分析,二次风机是在单机与双机相互交换间替的状态下运行,单机运行时间1#机组4170小时,2#机组4041小时。双机运行时间1#机组2680小时,2#机组2278小时。

根据现场双机运行的原则(230MW左右启双机),可以将二次风机分两种运行条件下运行。

1)、单机运行时机组平均负荷197MW,单泵运行时间以4100小时核算,此时单台机组节电量:

单泵运行下单台机组节电量=单泵节电量

单机节电量=(工频运行功率-变频运行功率-辅机功率)*单机运行时间=(2064-1323.84-10)*4100=299.36万千瓦时。

辅机冷却功率=空水冷机组功率=10KW(单台)

2)、双机运行时机组平均负荷256MW,双机运行时间以2400小时核算,此时单台机组节电量:

双机运行下单台机组节电量=二次风机单机节电量*2

二次风机单机节电量=(工频运行功率-变频运行功率-辅机功率)*电泵运行时间=(1544-1058.82-10)*2400=114.04万千瓦时。

双机运行下单台机组节电量=二次风机单机节电量*2=228.08万千瓦时

3)、单台机组二次风机年节电量=299.36+228.08=527.44万千瓦时

4.3现场运行情况及年节电收益说明:

2#机组从2016年10月份开始运行至今,运行良好,水冷散热效果非常明显,节能效果非常显著,运行中的4台设备平均节能率在35%左右,节电收益如下:

单机组一次二次风机总节电量为:482.74+527.44=1010.18万千瓦时

按照结算电价:0.25元计算,

单台机组年年节电收益为252.545万元。

两台机组年节电收益为505.09万元。

五、结论

京海煤矸石发电厂一次风机、二次风机变频改造完成后,可实现风机在不同工作方式组合运行,保证风机自动均能正常投入。通过将液耦调速改造为变频调速后,节流损失明显减小,获得了显著的节能效果,特别是在低负荷运行情况下,节电效果十分显著,减少了发电成本,提高了机组运行的经济性。

参考文献:

[1]蒲承敛,高压变频器在一次、二次风机上的应用,《变频器世界》,2015

[2]施永刚,火电厂一次风机变频控制的节能分析,《电源技术应用》,2012

[3]合康变频,HIVERT通用高压变频器用户手册,北京合康亿盛变频科技股份有限公司,2012

[4]翁瑞森,高压变频器在风机节能上的应用,《机电技术》,2011

[5]周伟,高压变频器在发电厂一次风机调速中的应用,《华北电力技术》,2007

作者简介

崔光远(1980.8-至今)北京合康新能变频技术有限公司 项目经理

研究方向:工业自动化,电气系统控制设计